今日の製造業は、テクノロジーを通じて生産性に対する需要の高まりに継続的に対応する必要がありますが、コンピューター数値制御 (CNC) は、精度と速度を向上させることにより、世界中の企業が製造目標を達成するのに役立ちます。 FANUC CNCシステムコントローラは、オペレータが部品の仕様に従ってコンピュータをプログラムすることを可能にし、任意のボリュームの部品を作ることができます。

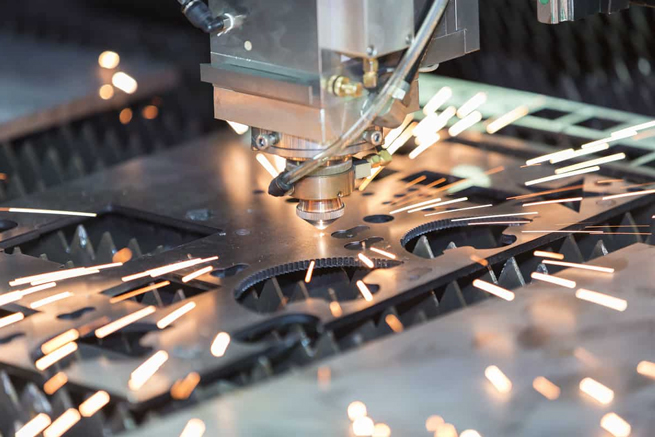

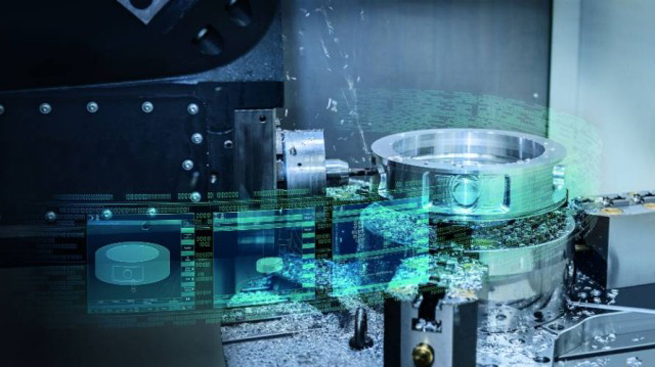

最新のNC工作機械はNCテクノロジーを使用してワークピースから原材料を継続的に除去し、NCプログラミングは機械加工プロセスをガイドするために使用されます。 設計者とオペレーターは、コンピューター支援設計 (CAD) などの数値制御ソフトウェアテクノロジーを使用して、部品をデジタル設計します。 CAM (Computer Aided Manufacturing) ソフトウェアがCNC工作機械を制御するコードを生成した後、工作機械を操作する前にツールパスを設定し、操作をシミュレートできます。

メーカーは、ソフトウェアとマシンを使用して、ミル、旋盤、グラインダーなどのパフォーマンスを向上させます。 多軸加工機能を備えた最新のFANUCコントローラーシステムは、強力なソフトウェアを使用して、幾何学的な複雑さと厳格な許容要件を備えた部品を作成できます。

手動処理と比較して、FANUC CNCコントローラには幅広い利点があります。 たとえば、元のFANUCシステムコントローラーは、人間の干渉を最小限に抑え、再現性を高くして動作します。これにより、メーカーは精度、品質、生産性、コスト効率などのパラメーターを改善できます。

FANUC回路基板オリジナルのCNC制御システムは、ほぼ完全に自動化されているため、高品質の精密部品を製造できます。 CAMソフトウェアはCADモデルに基づいてマシンのコードを生成するため、オペレーターは複数のマシンを同時に動作させるようにプログラムできます。 デジタルプロセスは、市場の需要に応じて、信頼性の高い再現性、改善された公差、およびシームレスなスケーラビリティを提供します。 定義上、減算製造は廃棄物を生成しますが、FANUCロボットシステムコントローラーの高精度は廃棄物を大幅に削減します。

さらに、FANUC回路制御CNCシステムは、手動の干渉なしに長時間独立して動作することができ、ヒューマンエラーのリスクはありません。 5軸FANUC回路制御CNCシステムを使用して複雑な部品を製造するための一般的なリードタイムは5〜6週間ですが、単純な部品を製造するためのリードタイムは数時間です。

FANUC CNCコントローラのタイプは、複数の操作を実行し、同時に複数のツールを処理できるため、サイクルタイムを大幅に短縮できます。これは、数時間で生産可能なプロトタイプを複数回繰り返すこともできます。 プロトタイプの生産準備が整うと、マシンは正確なツール測定を簡単に繰り返すことができます。 プロトタイプ生産が成功した後、メーカーはプロトタイプ操作から本格的な生産操作に迅速かつ簡単に拡大できます。 同じCAMプログラミングおよびワークピークランプ戦略は、部品の変更をデジタルで実現できる複数のFANUCロボットコントローラーに適用できます。 また、市場の需要に迅速に対応し、より高品質の製品をより迅速に提供できます。

多くのCNC工作機械は保護装置なしでは工具を操作できないため、ほとんどの工作機械は保護装置または安全ドアの後ろで完全に機能し、内部には有毒なほこりや煙を減らすことができる空気抽出装置が装備されています。 古い手動機械は通常三相電源を備えており、電気技師が設定する必要がありましたが、最新のCNC工作機械は単相電源を使用し、残留回路ブレーカー (RCB) を挿入します。 故障の場合、回路ブレーカーはすぐに電源を遮断します。 さらに、CNCシステムコントローラーパネルSiemensは、人間の疲労、不注意、およびその他の基本的なユーザーエラーによって引き起こされる悪影響をほぼ排除します。

English

English 日本語

日本語 한국어

한국어 français

français Deutsch

Deutsch Español

Español italiano

italiano русский

русский العربية

العربية Türkçe

Türkçe Jawa

Jawa